Reducir el uso de metales escasos y reciclarlos será clave para la transición del mundo a los vehículos eléctricos

Davide Castelvecchi

(Nature596)- La era del coche eléctrico está sobre nosotros. A principios de este año, el gigante automotriz estadounidense General Motors anunció que tiene como objetivo dejar de vender modelos a gasolina y diésel para 2035. Audi, con sede en Alemania, planea dejar de producir tales vehículos para 2033. Muchas otras multinacionales automotrices han publicado mapas de carreteras similares. . De repente, el paso lento de los principales fabricantes de automóviles para electrificar sus flotas se está convirtiendo en una carrera hacia la salida.

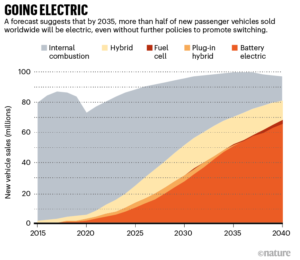

La electrificación de la movilidad personal se está acelerando de una manera que ni siquiera sus defensores más fervientes podrían haber soñado hace unos años. En muchos países, los mandatos gubernamentales acelerarán el cambio. Pero incluso sin nuevas políticas o regulaciones, la mitad de las ventas mundiales de vehículos de pasajeros en 2035 serán eléctricas, según la consultora Bloomberg NEF (BNEF) en Londres.

Esta conversión industrial masiva marca un “cambio de un sistema energético intensivo en combustible a uno intensivo en materiales”, declaró la Agencia Internacional de Energía (AIE) el 1 de mayo . En las próximas décadas, cientos de millones de vehículos saldrán a las carreteras, llevando enormes baterías en su interior (ver ‘Volviendo eléctricos’). Y cada una de esas baterías contendrá decenas de kilogramos de materiales que aún no se han extraído.

Anticipando un mundo dominado por vehículos eléctricos, los científicos de materiales están trabajando en dos grandes desafíos. Una es cómo reducir los metales en las baterías que son escasos, costosos o problemáticos porque su extracción conlleva severos costos ambientales y sociales. Otra es mejorar el reciclaje de baterías, de modo que los metales valiosos de las baterías de automóviles gastadas se puedan reutilizar de manera eficiente. “El reciclaje jugará un papel clave en la mezcla”, dice Kwasi Ampofo, un ingeniero de minas que es el analista principal de metales y minería en BNEF.

Los fabricantes de baterías y automóviles ya están gastando miles de millones de dólares en reducir los costos de fabricación y reciclaje de baterías de vehículos eléctricos (EV), impulsados en parte por los incentivos gubernamentales y la expectativa de las próximas regulaciones. Los financiadores de investigación nacionales también han fundado centros para estudiar mejores formas de fabricar y reciclar baterías. Debido a que, en la mayoría de los casos, todavía es menos costoso extraer metales que reciclarlos, un objetivo clave es desarrollar procesos para recuperar metales valiosos a un precio suficientemente bajo para competir con los recién extraídos. “El mayor conversador es el dinero”, dice Jeffrey Spangenberger, ingeniero químico del Laboratorio Nacional Argonne en Lemont, Illinois, que administra una iniciativa de reciclaje de baterías de iones de litio financiada con fondos federales de los Estados Unidos, llamada ReCell.

Futuro de litio

El primer desafío para los investigadores es reducir la cantidad de metales que deben extraerse para las baterías de vehículos eléctricos. Las cantidades varían según el tipo de batería y el modelo de vehículo, pero un paquete de baterías de iones de litio para un solo automóvil (de un tipo conocido como NMC532) podría contener alrededor de 8 kg de litio, 35 kg de níquel, 20 kg de manganeso y 14 kg de cobalto, según cifras del Laboratorio Nacional Argonne.

Los analistas no anticipan un alejamiento de las baterías de iones de litio en el corto plazo: su costo se ha desplomado tan drásticamente que es probable que sean la tecnología dominante en el futuro previsible. Ahora son 30 veces más baratas que cuando ingresaron al mercado por primera vez como baterías pequeñas y portátiles a principios de la década de 1990, incluso cuando su rendimiento ha mejorado. BNEF proyecta que el costo de un paquete de baterías para vehículos eléctricos de iones de litio caerá por debajo de los US $ 100 por kilovatio-hora para 2023, o aproximadamente un 20% más bajo que en la actualidad (consulte ‘Costos en picada de las baterías’). Como resultado, los coches eléctricos, que siguen siendo más caros que los convencionales, deberían alcanzar la paridad de precios a mediados de la década de 2020. (Según algunas estimaciones, los coches eléctricos ya son más baratos que los vehículos de gasolina durante su vida útil, gracias a que son menos costosos de alimentar y mantener).

Para producir electricidad, las baterías de iones de litio transportan iones de litio internamente desde una capa, llamada ánodo, a otra, el cátodo. Los dos están separados por otra capa más, el electrolito. Los cátodos son el principal factor limitante en el rendimiento de la batería, y es donde se encuentran los metales más valiosos.

El cátodo de una celda de batería de iones de litio típica es una capa delgada de sustancia viscosa que contiene cristales a microescala, que a menudo tienen una estructura similar a los minerales que se encuentran naturalmente en la corteza o el manto de la Tierra, como las olivinas o las espinelas. Los cristales emparejan oxígeno cargado negativamente con litio cargado positivamente y varios otros metales; en la mayoría de los autos eléctricos, una mezcla de níquel, manganeso y cobalto. La recarga de una batería extrae los iones de litio de estos cristales de óxido y los lleva a un ánodo a base de grafito donde se almacenan, intercalados entre capas de átomos de carbono (ver ‘Corazón eléctrico’).

El litio en sí no es escaso. Un informe de junio de BNEF 2 estimó que las reservas actuales del metal (21 millones de toneladas, según el Servicio Geológico de EE. UU.) Son suficientes para llevar la conversión a vehículos eléctricos hasta mediados de siglo. Y las reservas son un concepto maleable, porque representan la cantidad de un recurso que se puede extraer económicamente a los precios actuales y dados la tecnología actual y los requisitos regulatorios. Para la mayoría de los materiales, si la demanda aumenta, las reservas también lo hacen eventualmente.

A medida que los automóviles se electrifican, el desafío radica en aumentar la producción de litio para satisfacer la demanda, dice Ampofo. «Va a crecer unas siete veces entre 2020 y 2030».

Esto podría resultar en una escasez temporal y cambios drásticos en los precios, dice. Pero los contratiempos del mercado no cambiarán el panorama a largo plazo. “A medida que se construye más capacidad de procesamiento, es probable que esta escasez se resuelva por sí sola”, dice Haresh Kamath, especialista en almacenamiento de energía en el Instituto de Investigación de Energía Eléctrica en Palo Alto, California.

El aumento de la extracción de litio conlleva sus propias preocupaciones ambientales: las formas actuales de extracción requieren grandes cantidades de energía (para el litio extraído de la roca) o agua (para la extracción de salmueras). Pero las técnicas más modernas que extraen litio del agua geotérmica, utilizando energía geotérmica para impulsar el proceso, se consideran más benignas. Y a pesar de este costo ambiental, la extracción de litio ayudará a desplazar la extracción destructiva de combustibles fósiles.

Los investigadores están más preocupados por el cobalto, que es el ingrediente más valioso de las baterías de vehículos eléctricos actuales. Dos tercios del suministro mundial se extraen en la República Democrática del Congo. Los activistas de derechos humanos han expresado su preocupación por las condiciones allí, en particular por el trabajo infantil y los daños a la salud de los trabajadores; al igual que otros metales pesados, el cobalto es tóxico si no se manipula correctamente. Se podrían explotar fuentes alternativas, como los ‘nódulos’ ricos en metales que se encuentran en el fondo del mar, pero presentan sus propios peligros ambientales. Y el níquel, otro componente importante de las baterías de vehículos eléctricos, también podría enfrentar escasez 3 .

Manejo de metales

Para abordar los problemas con las materias primas, varios laboratorios han estado experimentando con cátodos con bajo contenido de cobalto o sin cobalto. Pero los materiales del cátodo deben diseñarse cuidadosamente para que sus estructuras cristalinas no se rompan, incluso si se eliminan más de la mitad de los iones de litio durante la carga. Y abandonar el cobalto por completo a menudo reduce la densidad de energía de una batería, dice el científico de materiales Arumugam Manthiram de la Universidad de Texas en Austin, porque altera la estructura cristalina del cátodo y la fuerza con la que puede unir el litio.

Manthiram se encuentra entre los investigadores que han resuelto ese problema, al menos en el laboratorio, al demostrar que el cobalto se puede eliminar de los cátodos sin comprometer el rendimiento 4. “El material libre de cobalto que informamos tiene la misma estructura cristalina que el óxido de cobalto de litio y, por lo tanto, la misma densidad de energía”, o incluso mejor, dice Manthiram. Su equipo hizo esto ajustando la forma en que se producen los cátodos y agregando pequeñas cantidades de otros metales, mientras conserva la estructura cristalina de óxido de cobalto del cátodo. Manthiram dice que debería ser sencillo adoptar este proceso en las fábricas existentes y ha fundado una empresa de nueva creación llamada TexPower para intentar llevarlo al mercado en los próximos dos años. Otros laboratorios de todo el mundo están trabajando en baterías sin cobalto: en particular, el fabricante pionero de vehículos eléctricos Tesla, con sede en Palo Alto, California, ha dicho que planea eliminar el metal de sus baterías en los próximos años.

Sun Yang-Kook de la Universidad Hanyang en Seúl, Corea del Sur, es otro científico de materiales que ha logrado un rendimiento similar en cátodos sin cobalto. Sun dice que podrían permanecer algunos problemas técnicos en la creación de los nuevos cátodos, porque el proceso se basa en el refinado de minerales ricos en níquel, que pueden requerir costosas atmósferas de oxígeno puro. Pero muchos investigadores ahora consideran que el problema del cobalto está esencialmente resuelto. Manthiram y Sun “han demostrado que se pueden fabricar materiales realmente buenos sin cobalto y que funcionan muy bien”, dice Jeff Dahn, químico de la Universidad de Dalhousie en Halifax, Canadá.

El níquel, aunque no es tan caro como el cobalto, tampoco es barato. Los investigadores también quieren eliminarlo. “Hemos abordado la escasez de cobalto, pero debido a que estamos escalando tan rápidamente, nos dirigimos directamente a un problema de níquel”, dice Gerbrand Ceder, científico de materiales en el Laboratorio Nacional Lawrence Berkeley en Berkeley, California. Pero eliminar tanto el cobalto como el níquel requerirá cambiar a estructuras cristalinas radicalmente diferentes para los materiales del cátodo.

Un enfoque consiste en adoptar materiales llamados sales de rocas desordenadas. Reciben su nombre debido a su estructura cristalina cúbica, que es similar a la del cloruro de sodio, en la que el oxígeno juega el papel del cloro y una mezcla de metales pesados reemplaza al sodio. Durante la última década, el equipo de Ceder y otros grupos han demostrado que ciertas sales de roca ricas en litio permiten que el litio entre y salga fácilmente, una propiedad crucial para permitir la carga repetida 5 . Pero, a diferencia de los materiales catódicos convencionales, las sales de roca desordenadas no requieren cobalto o níquel para permanecer estables durante ese proceso. En particular, se pueden hacer con manganeso, que es barato y abundante, dice Ceder.

Recicla mejor

Si las baterías se fabrican sin cobalto, los investigadores se enfrentarán a una consecuencia no deseada. El metal es el principal factor que hace que el reciclaje de baterías sea económico, porque otros materiales, especialmente el litio, son actualmente más baratos de extraer que de reciclar.

En una planta de reciclaje típica, primero se trituran las baterías, lo que convierte las células en una mezcla en polvo de todos los materiales utilizados. Luego, esa mezcla se descompone en sus constituyentes elementales, ya sea licuándola en una fundición (pirometalurgia) o disolviéndola en ácido (hidrometalurgia). Finalmente, los metales se precipitan de la solución en forma de sales.

Los esfuerzos de investigación se han centrado en mejorar el proceso para hacer que el litio reciclado sea económicamente atractivo. La gran mayoría de las baterías de iones de litio se producen en China, Japón y Corea del Sur; en consecuencia, las capacidades de reciclaje están creciendo más rápidamente allí. Por ejemplo, Guangdong Brunp, con sede en Foshan, una subsidiaria de CATL, el mayor fabricante de celdas de iones de litio de China, puede reciclar 120.000 toneladas de baterías por año, según un portavoz. Eso es el equivalente a lo que se usaría en más de 200.000 automóviles, y la empresa puede recuperar la mayor parte del litio, cobalto y níquel. Las políticas gubernamentales están ayudando a fomentar esto: China ya tiene incentivos financieros y regulatorios para las empresas de baterías que obtienen materiales de empresas de reciclaje en lugar de importar materiales recién extraídos, dice Hans Eric Melin.

La Comisión Europea ha propuesto requisitos estrictos de reciclaje de baterías que podrían introducirse gradualmente a partir de 2023, aunque las perspectivas de que el bloque desarrolle una industria de reciclaje nacional son inciertas 6 . Mientras tanto, la administración del presidente de los EE. UU., Joe Biden, quiere gastar miles de millones de dólares para fomentar una industria nacional de fabricación de baterías para vehículos eléctricos y respaldar el reciclaje, pero aún no ha propuesto regulaciones más allá de la legislación existente que clasifique las baterías como desechos peligrosos que deben eliminarse de manera segura. . Algunas empresas emergentes de América del Norte dicen que ya pueden recuperar la mayoría de los metales de una batería, incluido el litio, a costos que son competitivos con los de extraerlos, aunque los analistas dicen que, en esta etapa, la economía general solo es ventajosa debido a el cobalto.

Un enfoque más radical es reutilizar los cristales del cátodo, en lugar de descomponer su estructura, como lo hacen la hidrometalurgia y la pirometalurgia. ReCell, la colaboración de 15 millones de dólares administrada por Spangenberger, incluye tres laboratorios nacionales, tres universidades y numerosos actores de la industria. Está desarrollando técnicas que permitirán a los recicladores extraer los cristales catódicos y revenderlos. Un paso crucial, después de triturar las baterías, es separar los materiales del cátodo del resto mediante calor, productos químicos u otros métodos. “La razón por la que estamos tan entusiasmados con la conservación de la estructura cristalina es que se necesitó mucha energía y conocimientos para armar eso. Ahí es donde reside gran parte del valor ”, dice Linda Gaines, química física de Argonne y analista principal de ReCell.

Estas técnicas de reprocesamiento funcionan con una variedad de estructuras y composiciones cristalinas, dice Gaines. Pero si un centro de reciclaje recibe un flujo de desechos que incluye muchos tipos de baterías, varios tipos de material de cátodo terminarán en el caldero de reciclaje. Esto podría complicar los esfuerzos para separar los diferentes tipos de cristales catódicos. Aunque los procesos desarrollados por ReCell pueden separar fácilmente el níquel, el manganeso y el cobalto de otros tipos de células, como las que usan fosfato de hierro y litio, por ejemplo, tendrán dificultades para separar dos tipos que contienen cobalto y níquel, pero en diferentes dimensiones. Por esta y otras razones, será crucial que las baterías lleven algún tipo de código de barras estandarizado que les diga a los recicladores lo que hay dentro, dice Spangenberger.

Otro obstáculo potencial es que la química de los cátodos está en constante evolución. Los cátodos que los fabricantes utilizarán dentro de 10 a 15 años, al final del ciclo de vida de los automóviles actuales, podrían muy bien ser diferentes de los de hoy. La forma más eficaz de sacar los materiales podría ser que el fabricante recoja sus propias baterías al final del ciclo de vida. Y las baterías deben diseñarse desde cero de una manera que las haga más fáciles de desmontar, agrega Gaines.

El científico de materiales Andrew Abbott de la Universidad de Leicester, Reino Unido, sostiene que el reciclaje será mucho más rentable si se salta la etapa de trituración y desarma las células directamente. Él y sus colaboradores han desarrollado una técnica para separar los materiales del cátodo utilizando ultrasonido 7 . Esto funciona mejor en celdas de batería que están empaquetadas planas en lugar de enrolladas (como lo son las celdas ‘cilíndricas’ comunes) y, agrega Abbott, puede hacer que los materiales reciclados sean mucho más baratos que los metales extraídos de la virgen. Está involucrado en un plan de investigación del gobierno del Reino Unido de 14 millones de libras esterlinas (19 millones de dólares estadounidenses) sobre la sostenibilidad de las baterías, llamado ReLiB.

Sube el volumen

Independientemente de los procesos de reciclaje que se conviertan en estándar, la escala ayudará. Aunque los informes de los medios tienden a describir la inminente avalancha de baterías gastadas como una crisis inminente, los analistas lo ven como una gran oportunidad, dice Melin. Una vez que millones de baterías grandes comiencen a llegar al final de su vida útil, las economías de escala entrarán en acción y harán que el reciclaje sea más eficiente, y el caso de negocios para ello más atractivo.

Los analistas dicen que el ejemplo de las baterías de plomo-ácido, las que arrancan los coches de gasolina, da motivos para el optimismo. Debido a que el plomo es tóxico, esas baterías están clasificadas como desechos peligrosos y deben eliminarse de manera segura. Pero se ha desarrollado una industria eficiente para reciclarlos, a pesar de que el plomo es barato. “Más del 98% de las baterías de plomo-ácido se recuperan y reciclan”, dice Kamath. “El valor de una batería de plomo-ácido es incluso más bajo que el de una batería de iones de litio. Pero debido al volumen, tiene sentido reciclar de todos modos ”, dice Melin.

Podría tomar un tiempo hasta que el mercado de baterías de iones de litio alcance su tamaño completo, en parte porque estas baterías se han vuelto excepcionalmente duraderas: las baterías de automóviles actuales pueden durar hasta 20 años, dice Kamath. En un automóvil eléctrico típico que se vende hoy en día, la batería sobrevivirá al vehículo en el que fue construido, dice Melin.

Eso significa que cuando los vehículos eléctricos viejos se envían a la chatarra, las baterías a menudo no se desechan ni se reciclan. En su lugar, se sacan y se reutilizan para aplicaciones menos exigentes, como el almacenamiento de energía estacionaria o la propulsión de barcos. Después de diez años de uso, una batería de automóvil como la del Nissan Leaf, que originalmente tenía 50 kilovatios-hora, habrá perdido como máximo el 20% de su capacidad.

Otro informe de mayo de la IEA, una organización conocida por sus pronósticos históricamente cautelosos, incluyó una hoja de ruta 8 para lograr emisiones netas globales cero para mediados de siglo, que incluye la conversión al transporte eléctrico como piedra angular. La confianza en que esto se puede lograr refleja un creciente consenso entre los responsables políticos, los investigadores y los fabricantes de que los desafíos a la electrificación de los automóviles ahora se pueden resolver por completo, y que si queremos tener alguna esperanza de mantener el cambio climático a un nivel manejable, no hay tiempo que perder. .

Pero algunos investigadores se quejan de que los vehículos eléctricos parecen estar sujetos a un estándar imposible en términos del impacto ambiental de sus baterías. “Sería desafortunado y contraproducente descartar una buena solución insistiendo en una solución perfecta”, dice Kamath. «Eso no significa, por supuesto, que no debamos trabajar agresivamente en la cuestión de la eliminación de la batería».

Referencias

- 1.

Agencia Internacional de Energía. El papel de los minerales críticos en las transiciones de energía limpia (IEA, 2021); disponible en https://www.iea.org/reports/the-role-of-critical-minerals-in-clean-energy-transitions

- 2.

BloombergNEF. Perspectivas de vehículos eléctricos 2021 (BNEF, 2021); disponible en https://about.bnef.com/electric-vehicle-outlook

- 3.

Baars, J., Domenech, T., Bleischwitz, R., Melin, HE y Heidrich, O. Nature Sustain . 4 , 71–79 (2021).

- 4.

Li, W., Lee, S. y Manthiram, A. Adv. Mater. 32 , 2002718 (2020).

- 5.

Yang, JH, Kim, H. y Ceder, G. Molecules 26 , 3173 (2021).

PubMed Artículo Google Académico

- 6.

Melin, HE y col. Science 373 , 384–387 (2021).

- 7.

Lei, C. y col. Green Chem. 23 , 4710–4715 (2021).

- 8.

Agencia Internacional de Energía. Cero neto para 2050: una hoja de ruta para el sector energético mundial (IEA, 2021); disponible en https://www.iea.org/reports/net-zero-by-2050