El logro fue alcanzado en mayo y comprende la certificación del sistema de Gestión de la Calidad en conformidad con la norma IRAM-ISO 9001:2015 por parte del sector de Calificación de Equipos de la Comisión Nacional de Energía Atómica

La seguridad en la industria nuclear es una condición insoslayable. Al igual que sucede en el sector aeronáutico, hasta el más mínimo de los componentes que van instalados en las unidades deben ser adecuados a los máximos estándares de seguridad y calidad. Esos estándares son muy exigentes y deben garantizar un correcto funcionamiento a lo largo de su vida útil, que en el caso de los reactores nucleares promedia los 30 años por cada ciclo de operación.

Para llevar adelante esos controles, la Comisión Nacional de Energía Atómica cuenta en el sector Calificación de Equipos de la Gerencia de Coordinación CNEA/NASA – Gerencia de Desarrollo Ensayos y Gestión de Vida con diversos laboratorios ubicados en el Centro Atómico Constituyentes (Villa Maipú, Buenos Aires) y en el Predio CAREM (Lima, Buenos Aires). Dicho sector está integrado por ingenieros y técnicos especializados para realizar pruebas sobre equipos, componentes eléctricos, mecánicos y de instrumentación y control instalados o a instalar en las centrales nucleares.

La certificación alcanzada es el resultado de un riguroso proceso de implementación iniciado en 2020 por parte del Departamento Calificación de Equipos, junto a la División de Garantía de Calidad, y con el apoyo del Departamento de Gestión de la Calidad de la Gerencia de Área Energía Nuclear (GAEN).

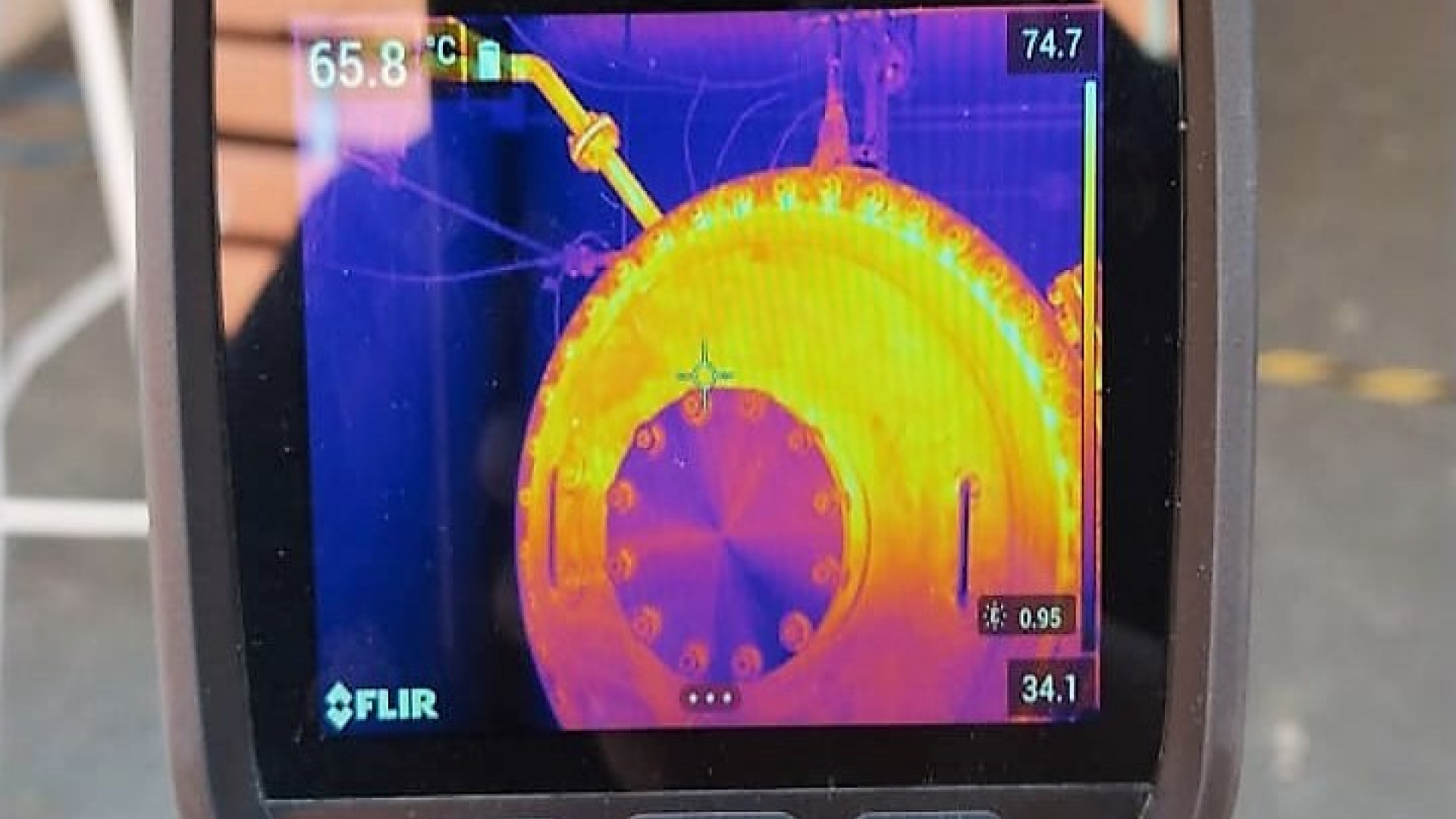

«Primeramente, se somete a los equipos al efecto de envejecimiento acelerado que imita el efecto y degradación de varios años de servicio. Luego se somete al equipo a la dosis de radiación correspondiente a un accidente base de diseño», explica el responsable del Departamento Calificación de Equipos, Ing. Jorge Zorrilla.

El Ing. Zorrilla señala también que en el Laboratorio de Ensayos de Simulación de Accidentes con Vapor (LESAV) se somete a los equipos de las centrales nucleares a condiciones de temperatura, presión y humedad específicas que imitan las que habría en caso de un accidente nuclear: «Estas condiciones están marcadas, en general, por un rápido aumento de la temperatura, pudiendo pasarse de temperatura ambiente a más de 140°C en tan solo diez segundos. De esta forma es posible asegurar que un equipo puede cumplir su función relacionada con la seguridad antes, durante y después de un accidente».

Las tareas realizadas las describen los investigadores Ing. Esteban Maita y María Luján Rodríguez, pertenecientes al sector de Calificación de Equipos: «Nosotros calificamos cables, actuadores de válvulas, sensores, componentes de instrumentación, motores, pinturas y todo aquello que cumpla una función de seguridad dentro de una central nuclear».

El objetivo del trabajo que realizan consiste en conocer los límites de los materiales para entender y predecir cuál será su comportamiento dentro de la zona controlada de las centrales nucleares a lo largo de su ciclo de operación.

Para eso diseñan, realizan ensayos y luego analizan los datos. “Lo que hace una calificación es, como primer medida, identificar las condiciones de temperatura, presión, humedad y dosis de radiación en las que ese equipo va a estar expuesto durante toda su vida útil, que son las que se reproducen en el ítem de ensayo», amplía María Luján Rodríguez.

La muestra analizada para el ensayo puede ser un repuesto extra que se encuentra en el almacén o también un mock-up, que es como una imitación del componente instalado, porque quizás sea el único que hay y no se puede sacar para hacer pruebas. En los casos en que exista un solo repuesto para determinado componente, se reemplaza por una réplica.

Para esa tarea utilizan equipamiento específico (por ejemplo, hornos de envejecimiento) que les brindan la posibilidad de adquirir determinados datos para predecir el comportamiento del material dentro de un modelo matemático predictivo.

Todas estas capacidades se vuelcan en primera medida al sector nuclear nacional, realizando numerosas calificaciones tanto para el prototipo del rector CAREM -desarrollado por la propia CNEA- como para las centrales nucleares Atucha-I, Atucha-II y Embalse, mediante diferentes contratos particulares dentro del convenio de asistencia tecnológica CNEA-NASA.

¿Y si hay un accidente?

Una parte fundamental del trabajo de calificación de componentes de seguridad es garantizar que los materiales funcionen aún bajo condiciones excepcionales de un accidente, aunque sea muy improbable que ocurra. Cada uno de los posibles accidentes están tipificados por las normas internacionales y, como sucede con los pilotos de avión que se entrenan para superar distintos tipos de emergencia, se les aplican a los componentes.

“Identificamos cuáles son las partes sensibles a la temperatura, la presión, el trabajo mecánico o a determinadas dosis de radiación que en cada sistema de la central nuclear pueden llegar a presentar problemas en el caso de una eventualidad”, grafica Rodríguez.

El proceso de calificación se lleva cabo en distintas instalaciones. «La exposición a radiaciones de dosis calculadas la realizamos en la Planta de Irradiación Semi Industrial del Centro Atómico Ezeiza, mientras que los ensayos de presión y temperatura los hacemos en hornos de envejecimiento instalados en el Predio CAREM», puntualiza el Ing. Maita.

Participación en la comunidad internacional

El sector de Calificación de Equipos de la CNEA se destaca por su amplia participación en la comunidad internacional, contribuyendo con su experiencia y conocimientos a proyectos y eventos de relevancia global. Es de destacar que el Ing. Jorge Zorrilla tiene un papel de liderazgo a nivel internacional como chairman del subgrupo de calificación de equipos en el proyecto IGALL (International Generic Ageing Lessons Learned). Este proyecto reúne a expertos de diferentes países y organizaciones para intercambiar mejores prácticas en el envejecimiento de componentes en instalaciones nucleares. Además, fue convocado como experto por el Organismo Internacional de Energía Atómica (OIEA) brindando workshops y apoyo técnico a otras centrales nucleares en temas relacionados con la calificación de equipos.

Los miembros del sector participan activamente en congresos y eventos internacionales, donde comparten conocimientos y experiencias con otros expertos de la industria, enriqueciendo el diálogo global sobre la seguridad y calidad en las centrales nucleares.

Asimismo, la CNEA ha recibido becarios extranjeros en el sector de Calificación de Equipos, proporcionándoles entrenamiento especializado y fomentando el intercambio de conocimientos y experiencia en el campo de la industria nuclear.

La participación activa en la comunidad internacional refuerza el prestigio de la CNEA como referente en seguridad y calidad en la industria nuclear a nivel mundial y continúa contribuyendo al avance de la seguridad en la energía nuclear.

Valor agregado para otras industrias

Además de atender los requerimientos del sector nuclear, la CNEA brinda servicios para diversas industrias como la mecánica, metalmecánica, eléctrica, de telecomunicaciones y otras que requieren ensayos sobre componentes.

“Recibimos solicitudes de empresas que fabrican cables, pinturas y válvulas, sobre todo pymes, que necesitan calificar sus componentes para entrar en ciertos nichos con una demanda tecnológica importante, y acá contamos con esa posibilidad”, concluyen el Ing. Maita y Rodríguez.

Vinculación tecnológica con empresas e instituciones

En el siguiente enlace podrás conocer todos los trámites y servicios tecnológicos que ofrece la CNEA.